ハート犬のルイ係長はいかが?

シャンプー後の撮影会です😆

ハート犬のルイ係長はいかが?

シャンプー後の撮影会です😆

2026年02月13日

ルイ係長、おやつの時間です。

大型犬なら1口で終わるおやつのカム。

歯が小さくてなかなか噛めません🤣

自分のおててでも持てません🤣

誰かに持って貰って少しずつ少しずつ一生懸命

噛み噛みします😋

2026年02月10日

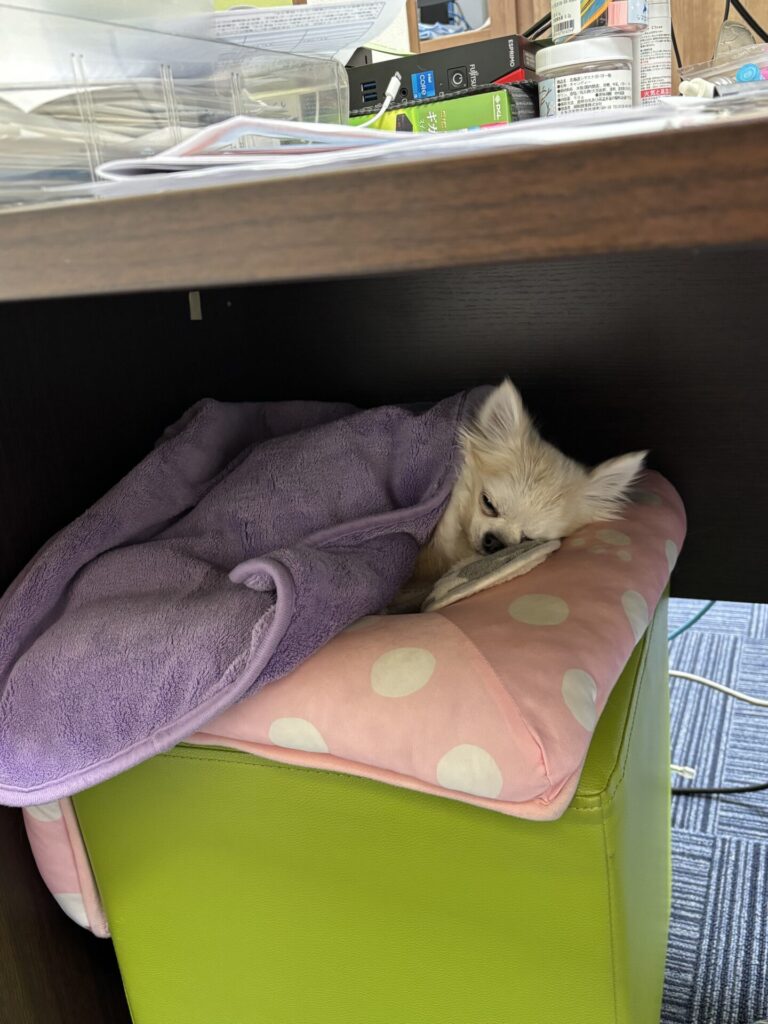

お外は雪⛄なかなか温まらない事務所。

あたちのベッドはテスク下の椅子の上😄

今日はお布団を着てお昼寝をします💤

ぬくぬくで幸せだね☺️

2026年02月09日

金属加工の品質管理では、図面どおりに仕上がっているかを測定工具で確認することが重要です。

基本的な測定具にはノギス、マイクロメータ、ダイヤルゲージなどがあり、寸法や振れ、平行度といった精度をチェックします。

測定は“同じ測り方を続けること”が安定した判断につながり、測定者ごとの誤差を減らすポイントです。

また、初回検査・工程内検査・最終検査と段階を分けることで、トラブルの早期発見にもつながります。

👉 品質管理を正しく行うことで、精密部品の信頼性が大きく高まります。

2026年01月26日

金属加工でよく見る「±0.01mm」という精度は、わずか1/100mmの誤差しか許されない非常にシビアな世界です。

髪の毛の太さがおよそ0.05〜0.08mmと言われており、その1/5ほどの誤差でも不良になることがあります。

工具の摩耗、加工中の熱、チャッキングのクセなど、ほんの少しの要因で寸法が変動するため、切削条件や工程の管理が欠かせません。

高精度を出すためには、測定方法の安定化も重要です。

👉 “0.01mmの世界”を知ることで、精密加工の奥深さがより実感できます。

2026年01月23日

金属加工では、条件や素材の影響でさまざまなトラブルが発生します。

代表的なのは「ビビり」「反り・歪み」「工具摩耗」「バリの増加」「面粗さの悪化」の5つです。

ビビりは固定不足や条件不適合が原因で、反りは熱や応力が要因となります。

工具摩耗が進むと寸法精度が乱れ、バリや粗さ不良も増えやすくなります。

原因を理解して条件調整や工具交換を適切に行うことで、品質と加工の安定性が大きく向上します。

👉 トラブルの“理由”を知ることが、安定した加工への最短ルートです。

2026年01月21日

加工コストが形状によって変わるのは、「加工時間」と「段取り(準備)」が大きく影響するためです。

複雑な形状ほど加工工程が増え、刃物の交換や姿勢替えも必要になるため時間がかかります。

また、薄肉形状や深い穴など難易度が高い形状は、条件調整や追加の仕上げ作業が必要になることが多く、結果としてコストが上がります。

素材の選定や公差の厳しさもコストに影響するため、図面設計の段階から把握しておくことが大切です。

👉 形状とコストの関係を知ることで、ムダのない部品設計につながります。

2026年01月19日

クーラント(切削液)は、切削加工中に発生する“熱”と“摩耗”を抑えるために使われる重要な要素です。

工具と金属がこすれ合うと温度が上がり、寸法誤差や工具寿命の低下につながります。

クーラントはその熱を冷やし、削りくずを洗い流し、潤滑性を高めることで加工を安定させます。

とくに超硬工具や高速度切削では、適切なクーラント供給が仕上がり品質に直結します。

種類や濃度管理も品質維持に欠かせないポイントです。

👉 クーラントを正しく使うことで、精度・工具寿命・加工安定性が一段と向上します。

2026年01月16日

チャッキングとは、加工中のワーク(部品)を機械にしっかり固定する作業のことです。

旋盤ではチャック、マシニングではバイスや治具を使い、加工中にずれないように保持します。

固定が甘いと振動やビビりが発生し、寸法誤差や表面粗さの悪化につながります。

逆に締め付けが強すぎると、薄肉部品では変形を起こす原因にもなります。

形状や素材に合わせて最適な保持方法を選ぶことで、精度の高い安定した加工が可能になります。

👉 正しいチャッキングは、精度と仕上がりを支える大切な基本です。

2026年01月14日

NC加工は、数値で指示されたプログラムに従って機械が自動で動く加工方法です。

工具の位置や移動量、回転数などを G コードと呼ばれる命令で指定し、その通りに機械が動作して金属を削ります。

人の手作業よりも精度が安定し、複雑な形状も再現しやすいのが大きな特徴です。

また、同じプログラムを使えば複数の部品を同じ精度で量産でき、生産効率も向上します。

NCの仕組みを理解することで、加工精度やトラブル対策への理解が深まります。

👉 NCの動きを知ることは、精度の高いものづくりを理解する大きな助けになります。

2026年01月09日